化粧品成分に求められる複合粒子化とは?―化粧品顔料の複合化(コーティング)事例

日本カラー工業では、化粧品成分の高機能・高付加価値化に欠かせない粒子複合化・マイクロカプセル化を実現します。

この記事では、当社が得意とするスプレードライ法を用いた顆粒化技術を応用し、有色顔料に体質顔料を複合化させた粒子複合化事例をご紹介します。

化粧品成分を高機能化させるには?ー混合・粒子複合化・マイクロカプセル化

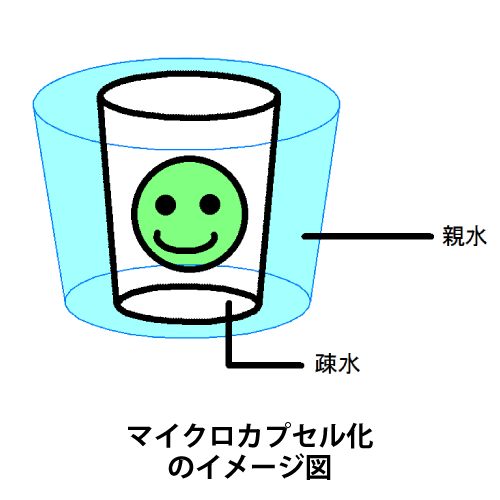

化学業界では、粉体を高機能化・安定化させるため、粉体同士の混合、粒子レベルの複合化、分子レベルのマイクロカプセル化などの技術が使われています。

中でも化粧品業界では、

・美容成分などの機能性を付与したい

・化学的に不安定な美容成分の品質劣化を抑制したい

・美容成分を均一に分散させたい

などを目的に、粒子レベルの複合化や分子レベルのマイクロカプセル化が求められています。

| 形態 | 粉体の混合 | 粒子の複合化 | マイクロカプセル化 |

| サイズ | 1~1,000μm | 3~200μm | 0.5~1nm (分子レベル) |

| 製造方法 | ミキサー混合など | スプレードライ | 乳化機など |

| 特徴 | 大きさや形状がバラバラ | 大きさ・形状が均一 (化粧品の使用感や充填効率を改善) |

徐放効果による美容成分の安定化・機能性付与 |

化粧品顔料の複合化

例えば、パウダーファンデーションは、

・肌の色ムラを整えて、均一な肌色に整える

・毛穴や凹凸、小ジワをぼかす、隠す

・紫外線や外的刺激から肌を保護する

などの役割があり、顔料を主成分として構成されています。

顔料には、隠ぺい力・着色力の高い有色顔料と

透明感が高く有色顔料の希釈に使用される体質顔料があります。

顔料の希釈には、異なるそれぞれの顔料粒子を単に混合する方法もありますが、粒子を複合化することも可能です。粒子を複合化することにより、粒子間の混合ムラを改善したり、形状を均一にすることができ、結果として、顔料の希釈だけでなく、使用感の改善にも寄与します。

| 顔料の種類 | 代表的な成分 | 隠ぺい効果 | 透明感 |

| 有色顔料 | 酸化チタン、酸化亜鉛、酸化鉄 | 高い | 低い |

| 体質顔料 | タルク、マイカ、シリカ、ハイドロキシアパタイト(HAP)、炭酸カルシウムなど | 低い | 高い |

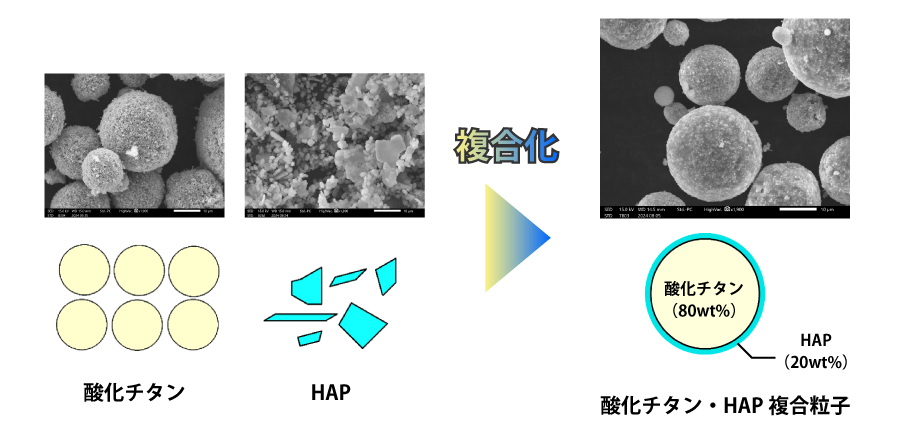

受託例・加工事例:有色顔料(酸化チタン)に体質顔料(HAP)を複合化

当社が得意とするスプレードライ法(噴霧乾燥法)を応用し、有色顔料である酸化チタン粒子表面に、体質顔料をコーティングすることで、色相の希釈を行うことが可能です。

スプレードライ法で作成した複合粒子は粒子表面が固い上に、球形化しているため、良好な使用感(滑り性)の改善も付与されます。

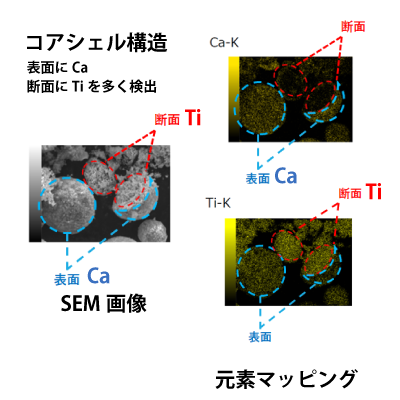

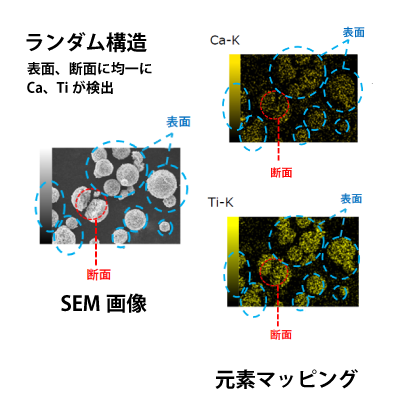

複合粒子の構造:元素マッピングでわかる「コアシェル構造」と「ランダム構造」

スプレードライヤーを使った複合粒子は、各成分の粒子径や溶媒中の分散状態を調整することで、複合粒子の構造をコントロールすることができます。

・コアシェル構造:2種類の成分が、粒子の表面と内部で偏在している構造

・ランダム構造:粒子の表面と内部で、成分の偏りがない構造

元素マッピングを行うことで、作成した複合粒子がどのような構造になっているか確認することができます。

化粧品成分における粒子構造のメリット

| コアシェル構造 | ランダム構造 |

| 高価な原料の使用量を削減 皮膚刺激性を抑制 触媒反応の敏感性をコントロール |

有効成分を均一に発揮させる |