Spray Drying

スプレードライ(噴霧乾燥)について

- 日本カラー工業 HOME

- スプレードライ(噴霧乾燥)について

スプレードライとは?

スプレードライ(噴霧乾燥)とは、液体原料(スラリー)を熱風中に噴霧して、瞬時に水分を蒸発させ、乾燥粉末(顆粒)を得る技術です。

スプレードライをすることで、スラリーから直接粉体を得ることができ、ろ過、脱水、乾燥、粉砕、分級の工程の短縮が可能です。

また、粒子径を調整することで水溶性を高めたり、熱に敏感な物質でも一瞬で乾燥させることで変質を抑える等、粉体特性・機能性の向上が期待されます。

このようなスプレードライ技術は、2050年カーボンニュートラルに向けた電気自動車への活用が期待される全固体電池や、

環境や人体に対して高機能化が求められる化粧品原料などの微粉体製造で広く使われており、当社でも受託製造のご依頼が増えている分野です。

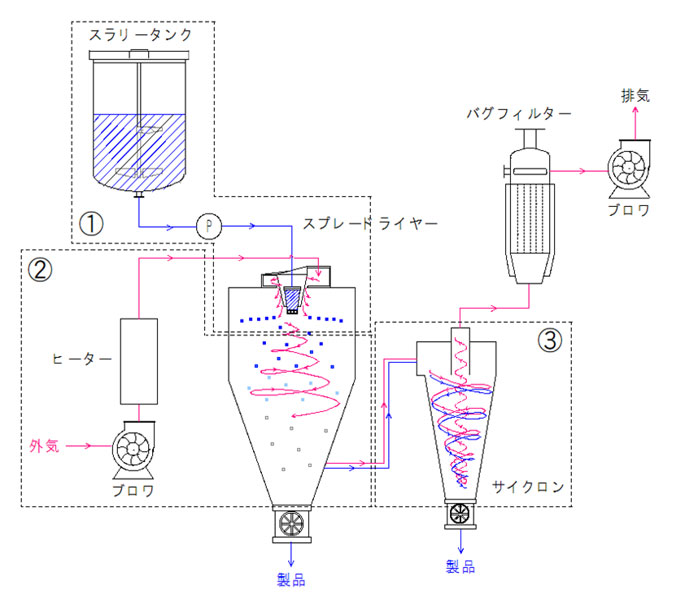

スプレードライの流れ

①液体を噴霧 ②熱風で乾燥 ③微粉の回収

この3つの工程を経て、製品を生産します。

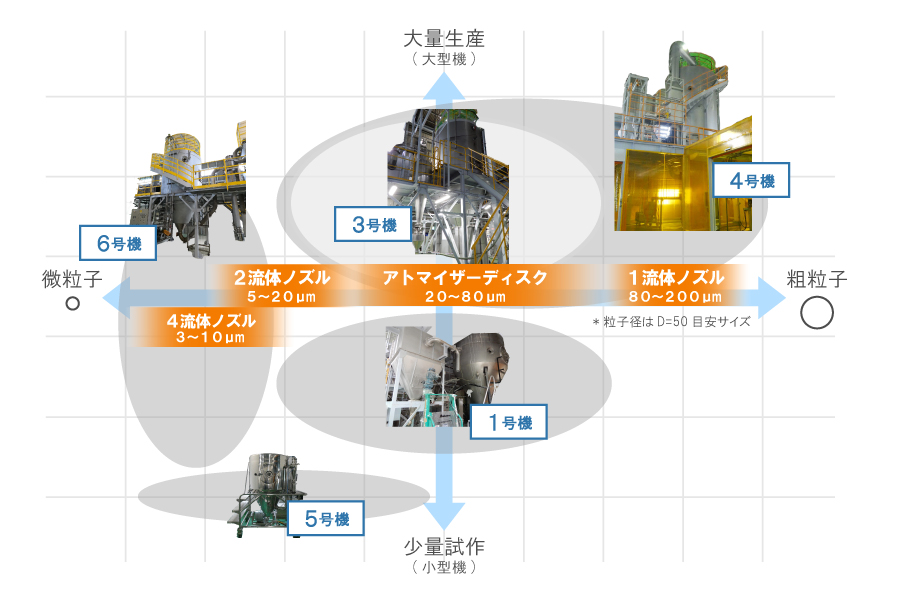

4つの噴霧方式

日本カラー工業では、目標粒度、原料スラリー特性(粘度、固形分等)に合わせた最適な噴霧方式で受託加工を行います。

-

アトマイザーディスク方式

対象粒度:約20~80μm

スラリーをディスク内に充填し、ディスクが高速回転することで、スラリーを噴霧します。処理速度が高く、幅広い粒度域に対応でき、粒子サイズも均一で、シャープな粒度分布になります。

-

1流体ノズル方式

対象粒度:約80~200μm

圧力をかけながら、スラリーをノズル出口付近の溝に通過させることで、旋回流を与えて噴霧します。アトマイザーディスク方式より大きい粒子を得ることができますが、液滴径が大きく、下方向へ噴霧するため、乾燥室を高く設計し、乾燥時間を長くする必要があります。

-

2流体ノズル方式

対象粒度:約5~20μm

1流体ノズル方式にさらにエアー圧力を加え、高圧下でスラリーを噴霧することで、アトマイザーディスク方式や1流体ノズル方式より、細かいサイズの粒子を得ることができます。

-

4流体ノズル方式

対象粒度:約3~10μm

2流体ノズル方式で噴霧された高速気体流を衝突させることで、2流体ノズル方式よりも細かいサイズの粒子を得ることができます。 さらに、2流体ノズル方式よりも、高い生産能力(高濃度・高流量)で微粒子を生産できます。

日本カラー工業のスプレードライ技術の特徴

設備増設強化

日本カラー工業では、2003年に1号機を導入以来、セラミックス・樹脂乾燥を主に数多くの受託加工を行ってまいりました。

近年はお客様のご要望を叶えるために、設備増設に力を入れており、数kg程度の試作、研究用の小型機~数十t/月生産可能な量産向けの大型機まで全5機揃えております。

生産工程の一本化

乾燥、粉砕、焼成、混合、ろ過等30種類以上の設備を所有する当社では、 ビーズミルを使った原料スラリーの湿式粉砕、乾燥粉体の焼成工程など、 専門メーカーでは難しいスプレードライ前後工程を含め、生産工程を一本化することができます。

-

原料調合(スラリー化)

ディスパー

原料スラリーの攪拌・溶解・分散が可能です。ジャケット付きタンクを併せて使用することで、温水循環で加温しながら製品を溶解することもできます。また、工場内に備え付けの撹拌機(ディスパー、ミキサー)だけでなく、各設備で使用可能な移動式の撹拌機も取り揃えております。

-

粉砕

湿式分散(ビーズミル)

ビーズミルによる湿式粉砕では、スラリー内の粒子径を小さく、均一にすることで分散性を良くすることができます。

-

乾燥

スプレードライヤー

スプレードライ加工は、スラリーから直接乾燥粉体を得ることができ、ろ過、脱水、乾燥、粉砕、分級工程を短縮できます。はじめての試作や定期的な生産等の目的に合わせて、全5機(内1機は専用機)のスプレードライヤーからぴったりの1機を選定いたします。

-

焼成

RHK・プッシャーキルン

焼成は、製品に強度を与えたり(硬質にする)、色味の調整、不要な成分を除去する役割があります。日本カラー工業にある焼成設備の中でも、ローラーハースキルンは、上下から均一に加熱、窒素雰囲気下で焼成することもでき、製品の酸化を防ぐことが可能です。

スプレードライ製品に最適な測定機器

乾燥粉末の測定機器を揃えているのも日本カラー工業の強み。

10万倍まで観察可能な走査電子顕微鏡(SEM)や粒度分布測定装置などを活用して、

お客様の研究開発・品質管理をサポートいたします。

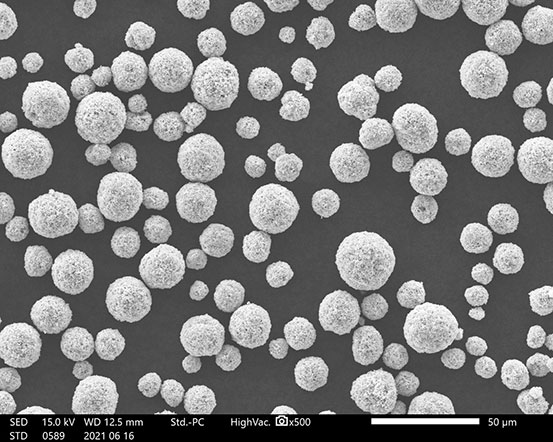

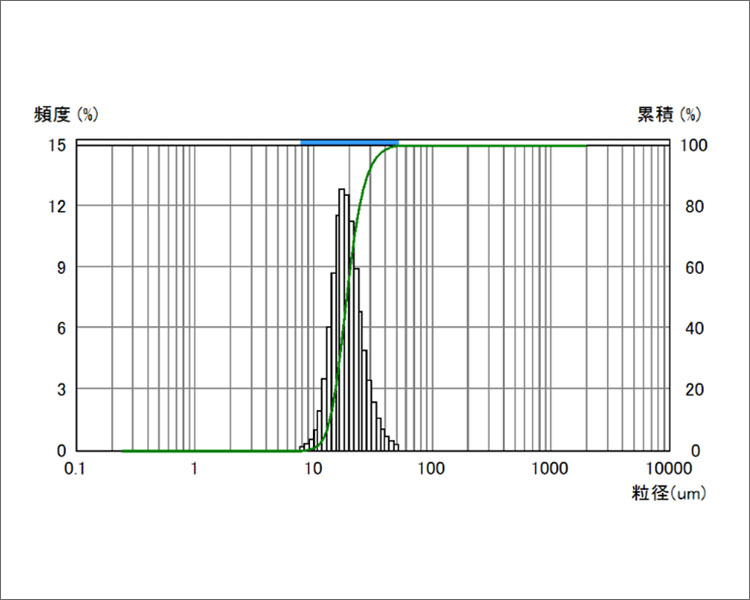

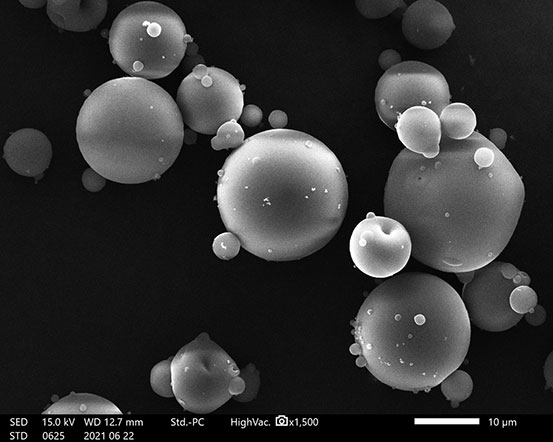

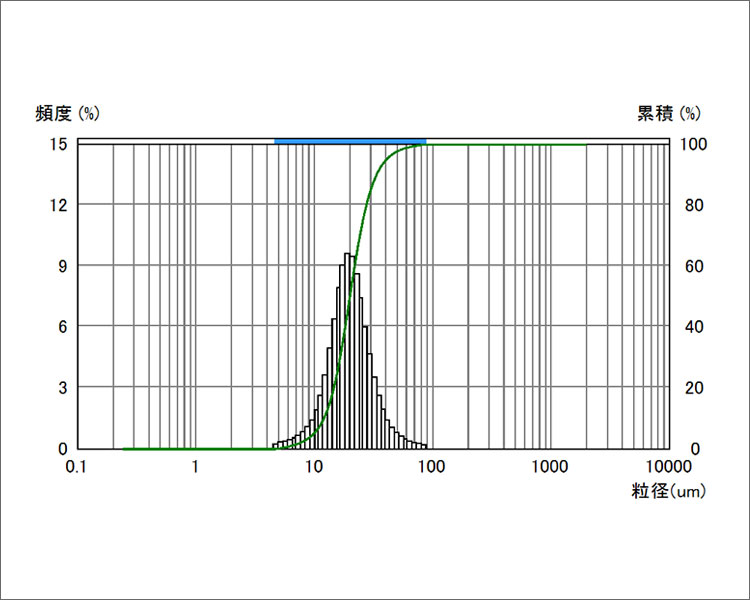

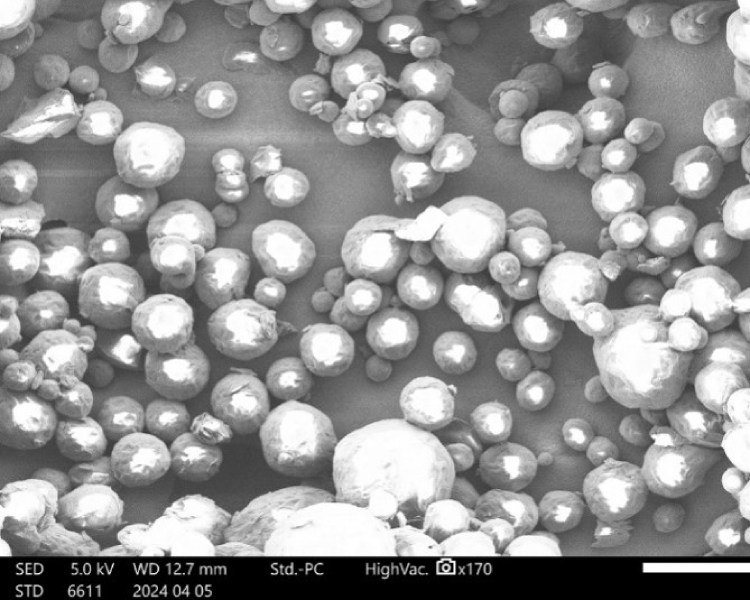

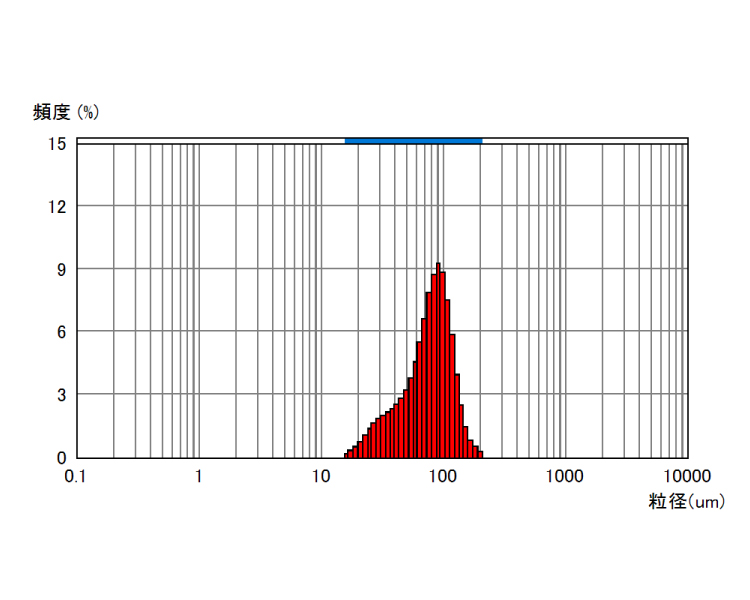

≪化成品のスプレードライ乾燥粉末≫

小型スプレードライヤー(5号機)を使用して噴霧乾燥した乾燥粉末の測定結果をご紹介いたします。

※ご紹介する測定結果は、お客様の秘密情報の漏洩や不正利用等を防ぐ為、弊社独自で作成したスプレードライテスト品の

データです。

-

酸化チタン

Fig.1-1 酸化チタン粉末のSEM画像

Fig.1-2 酸化チタン粉末の粒度分布測定結果

-

樹脂エマルジョン

Fig.2-1 樹脂粉末のSEM画像

Fig.2-2 樹脂粉末の粒度測定結果

-

脂肪酸(溶融造粒)

Fig.3-1 脂肪酸粉末のSEM画像

Fig.3-2 脂肪酸粉末の粒度測定結果

スプレードライ技術の可能性

スプレードライは、液体原料(スラリー)から直接乾燥粉末(顆粒)が得られる粉末化技術です。

この技術により、次のような粉末の機能性付与や生産性向上などますます広がりを見せています。

打錠・成形性向上

スプレードライ加工した均一な球状顆粒を用いた打錠成形

非晶質化

短時間乾燥により結晶化前の顆粒を生産できます。

反応

2種類の混合液を乾燥噴霧時の熱で反応させることができます。

コーティング・マスキング

スラリー中の粉体表面をスラリー溶液でコーティング

教えて!スプレードライ

Q:製品を量産化したいが、大型スプレードライヤー設備導入はなかなか難しい…

A:設備導入にかかる費用は一番のハードル。日本カラー工業の受託加工で、簡単に乗り越えられます。

Q:受託加工を依頼する際は、どんな情報が必要ですか?

A:原料スラリーの情報(固形分、SDS等)、製品目標粒径、乾燥噴霧実績の有無(ある場合は、噴霧条件)、製品粉体の粉塵爆発危険性、テスト・量産実施時期等を確認します。ご依頼に関する機密情報のやり取りには、秘密保持契約を結ぶことも可能です。また、スプレードライのご依頼が初めての場合でも、弊社スタッフが提案・サポートさせていただきますので、ご安心ください。

Q:微粉は粉塵が立ちやすく、湿粉は塊ができやすい。扱いやすくしたい!

A:顆粒化することで、ハンドリング性(粉体密度・形状の改善、粉塵が立ちにくくなる、粒度の均一化)が向上します。

Q:スプレードライ加工できないものはありますか?

A:弊社のスプレードライヤーは化成品向けの非防爆設備となります。そのため、食品、医薬品、有機溶剤を主とする原料は処理できません。また危険物、毒劇物等、弊社リスクアセスメントの結果、ご要望にお応えできない場合もございます。このような内容でお悩みのお客様も、ぜひ一度ご相談ください!